3D printen in eigen huis of uitbesteden: Welke optie is het beste voor u?

3D printen wordt steeds populairder en bedrijven overal ter wereld proberen uit te vinden of ze moeten investeren in hun eigen 3D printers of hun printbehoeften moeten uitbesteden. This decision can really affect how your company operates, spends money, and innovates. Laten we eens kijken naar de voor- en nadelen van in-house 3D printen versus uitbesteden, zodat u kunt beslissen wat voor u het beste is.

1. Kostenoverwegingen

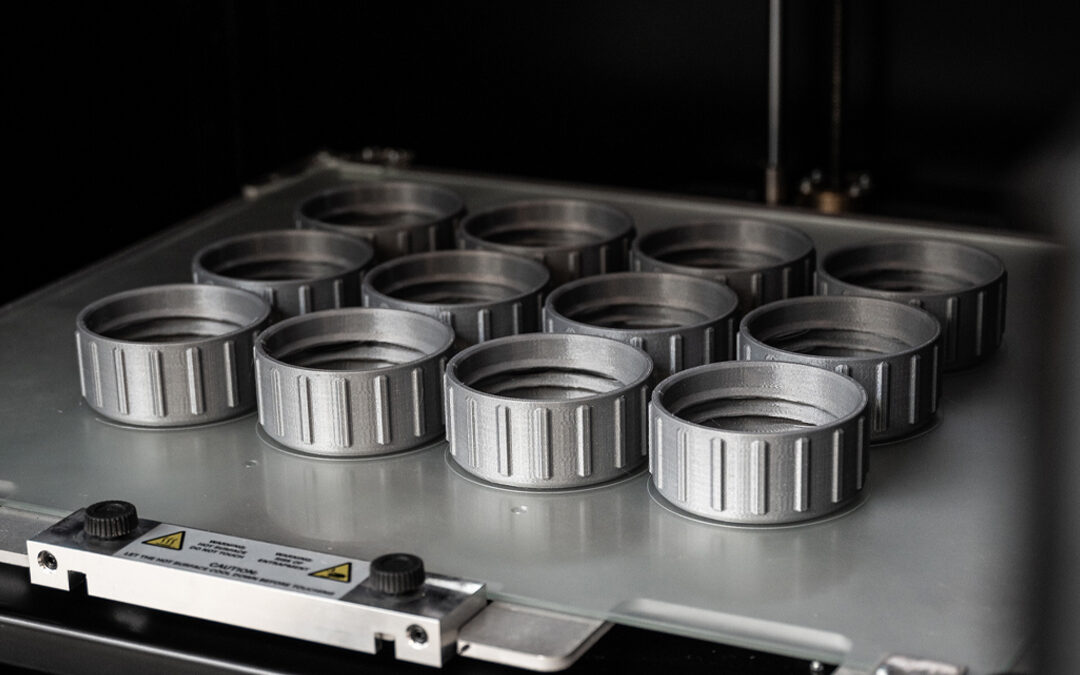

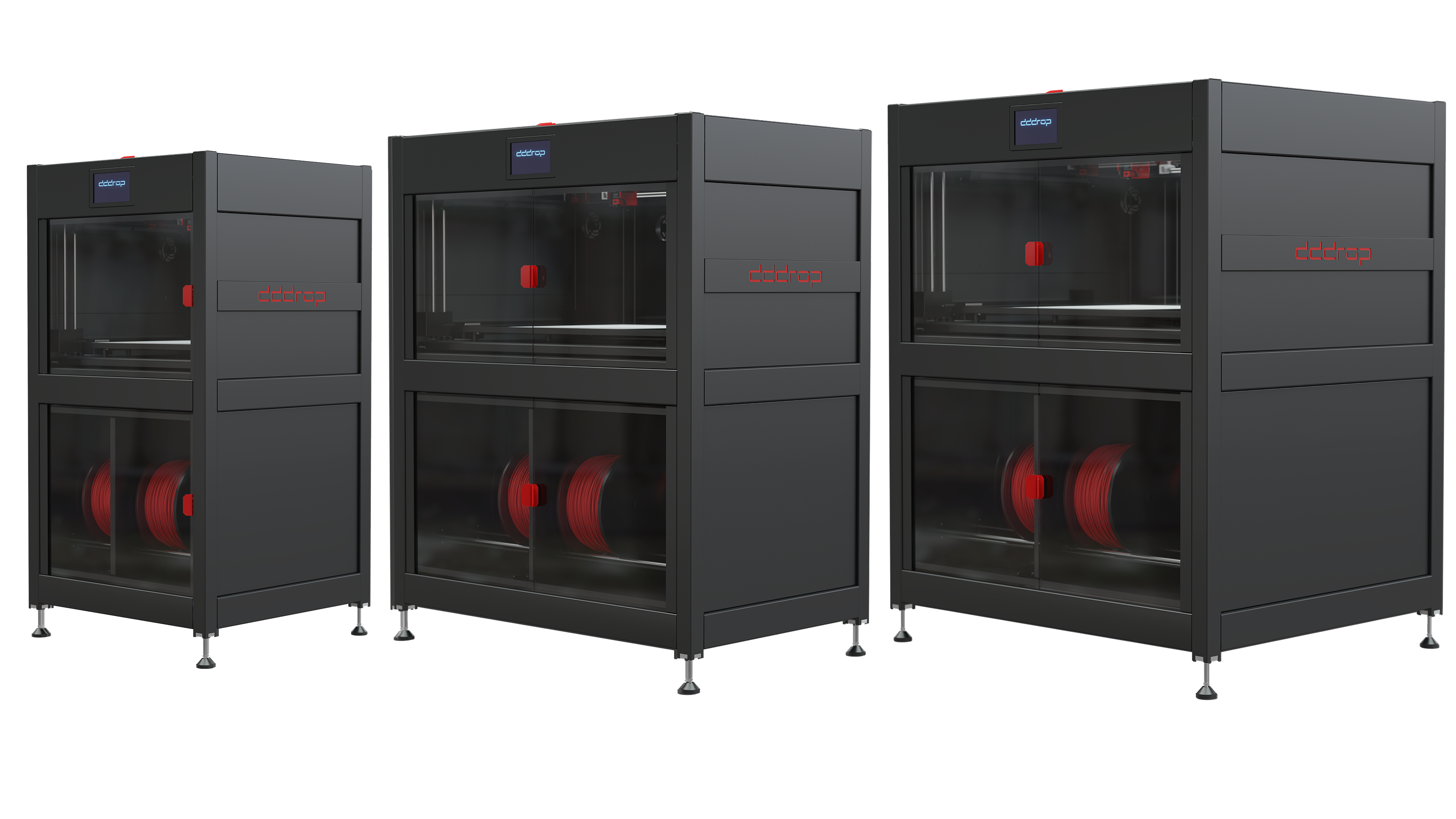

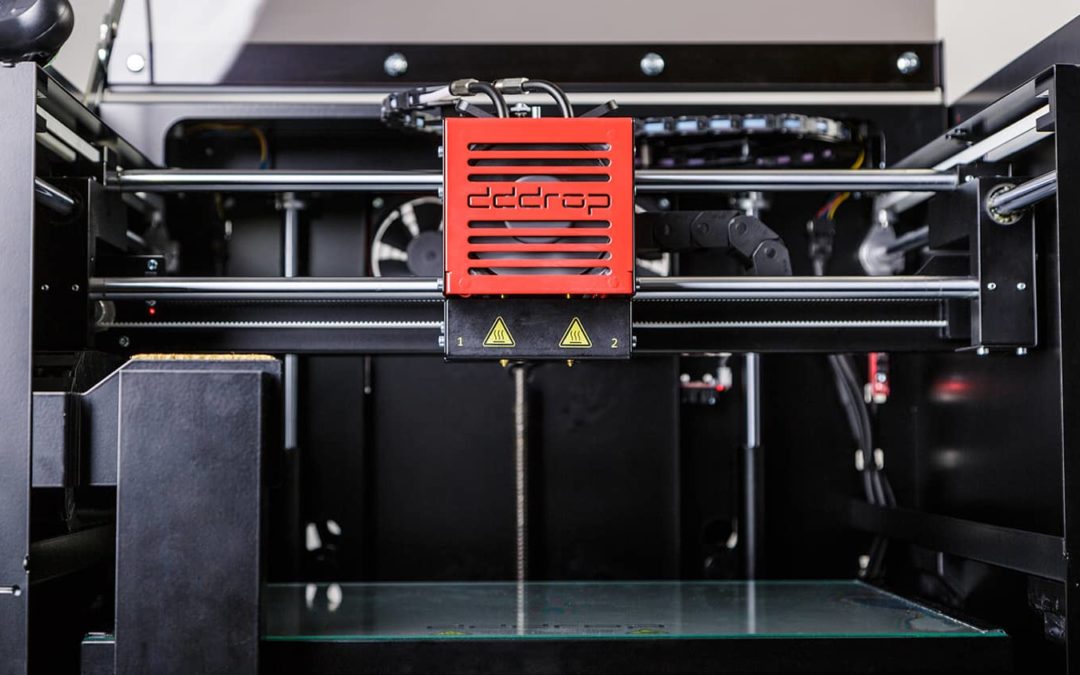

Initiële investering: Een eigen 3D printer kopen kan duur zijn. Hoogwaardige grootformaat 3D printers kunnen tussen de $10.000 en $100.000 of meer kosten. Daarnaast zijn er nog lopende kosten voor onderhoud, materialen en training. Gemiddeld besteedt u ongeveer 10% van de prijs van de printer aan jaarlijks onderhoud.

Operationele kosten: Nadat je de printer hebt gekocht, is intern printen vaak goedkoper per eenheid, vooral als je veel print. Uitbesteden betekent echter dat je vooraf niet veel geld hoeft uit te geven. Serviceproviders brengen kosten in rekening op basis van de complexiteit, de grootte en het aantal prints. Als je slechts af en toe of in kleine hoeveelheden moet printen, kan uitbesteden je geld besparen

2. Snelheid en doorlooptijd

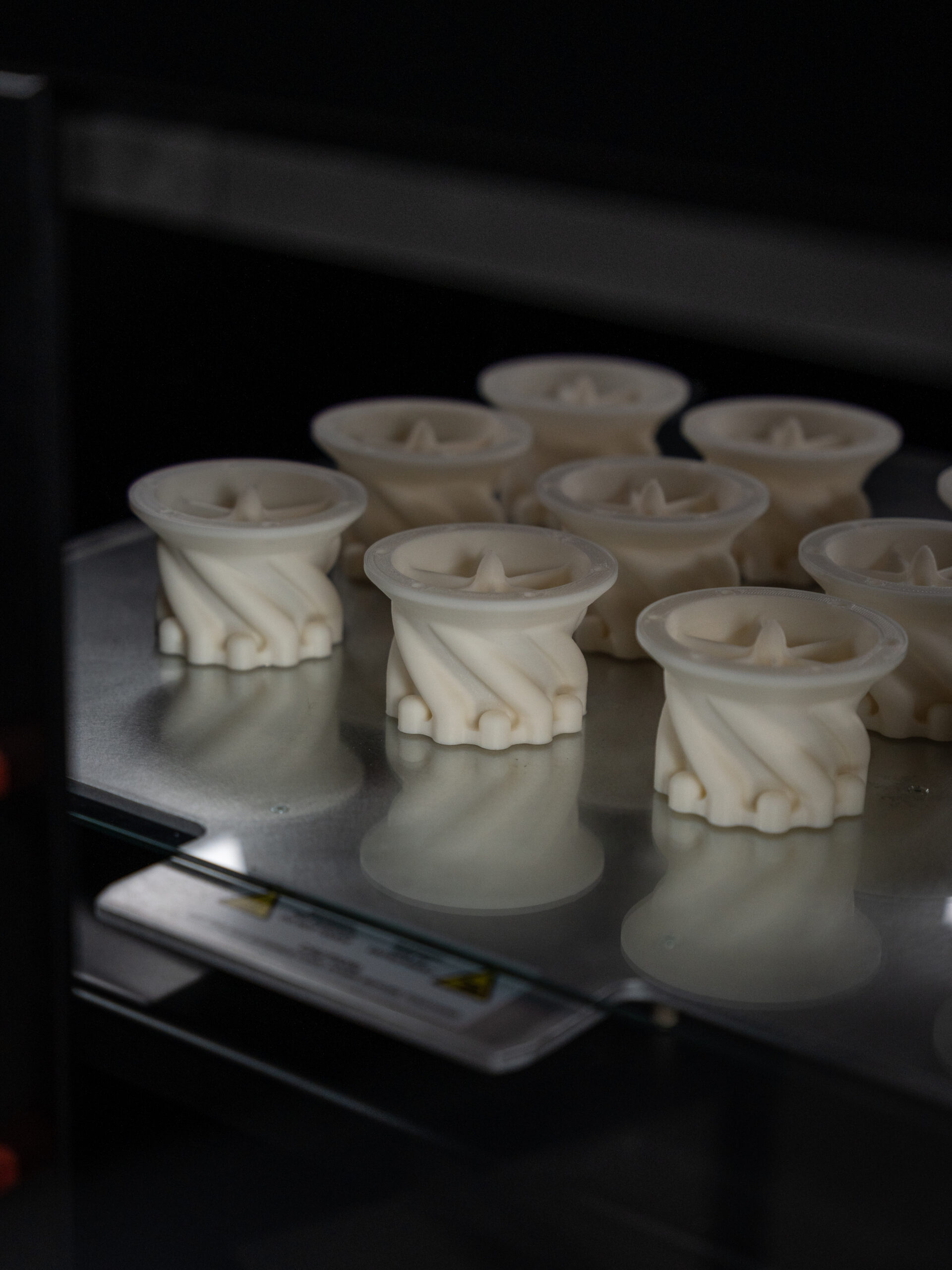

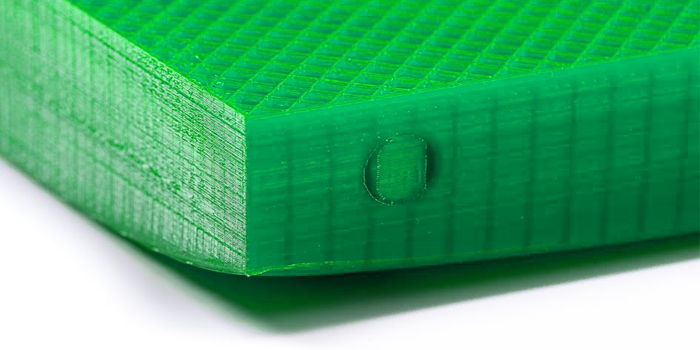

Intern printen: Met een 3D printer op locatie kunt u snel prototypes en onderdelen printen. Deze snelheid is cruciaal als het snel op de markt brengen van producten belangrijk is voor uw bedrijf. Sommige bedrijven hebben hun productontwikkelingstijd met wel 50% verkort met snelle in-house prototypes.

Uitbesteden: Hoewel uitbestede diensten vaak geavanceerde apparatuur en expertise hebben, kunnen verzending en verwerking de zaken vertragen. Afhankelijk van de leverancier en uw locatie kan het enkele dagen tot enkele weken duren voordat u uw onderdelen ontvangt.

3. Flexibiliteit en controle

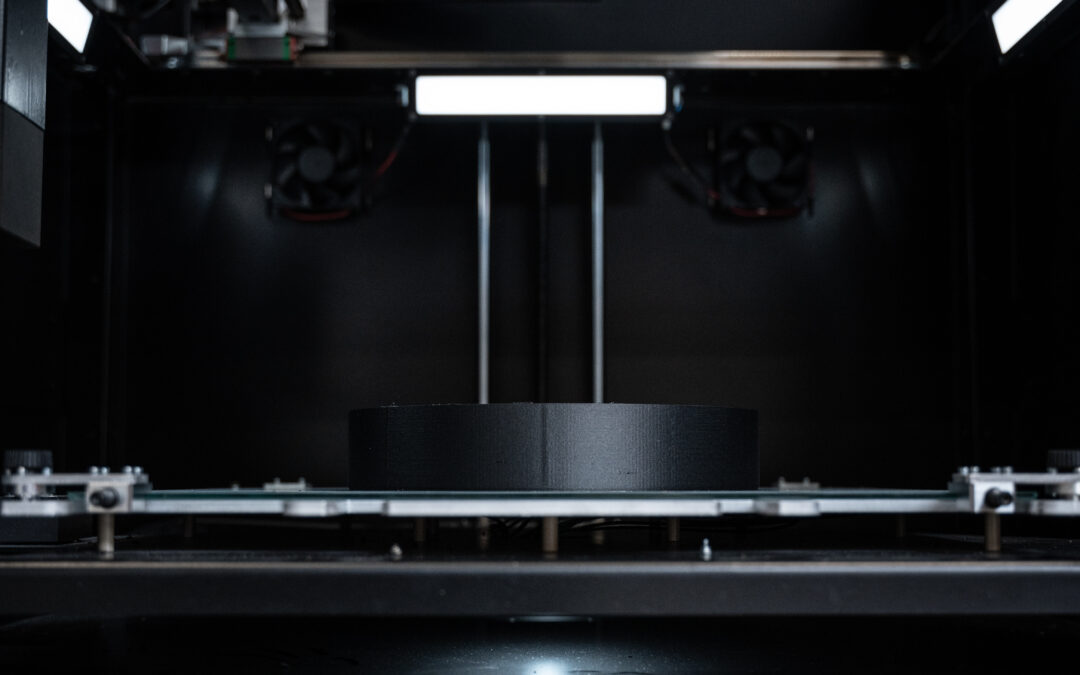

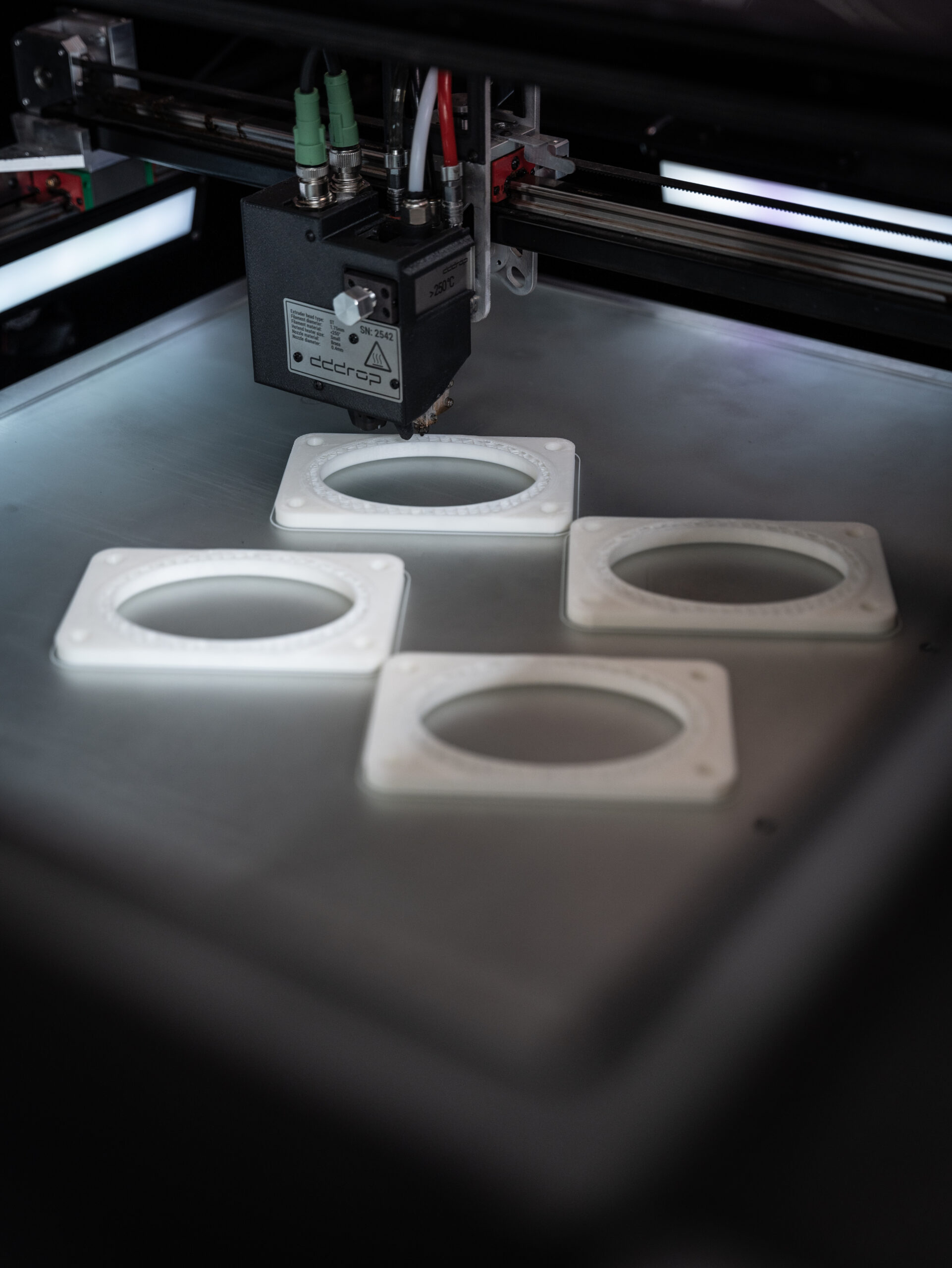

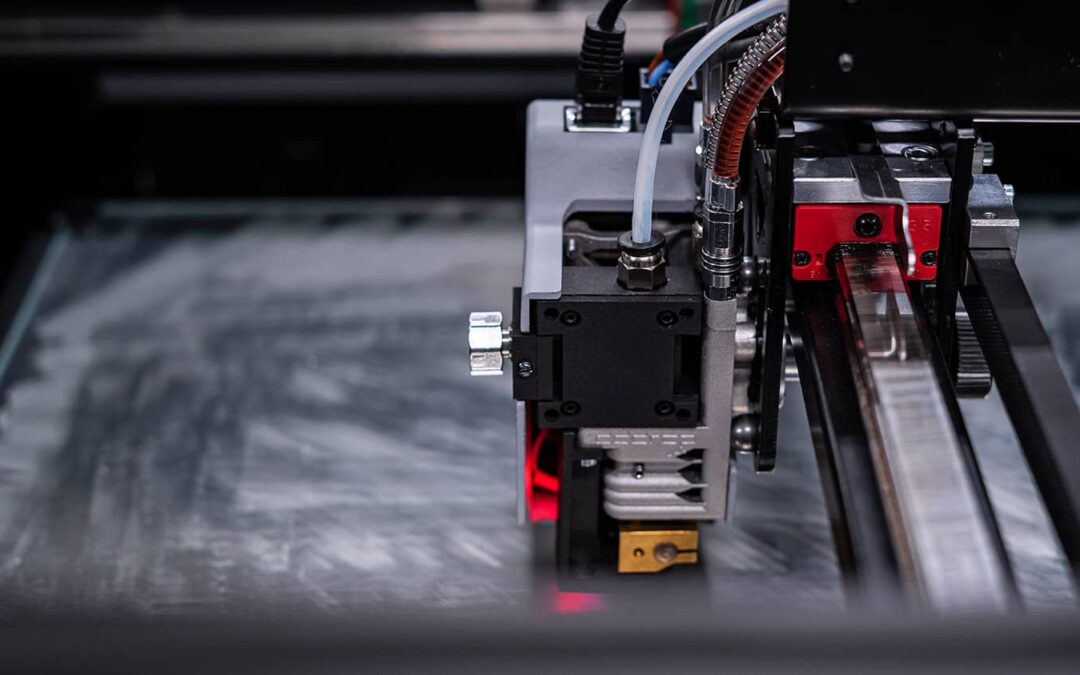

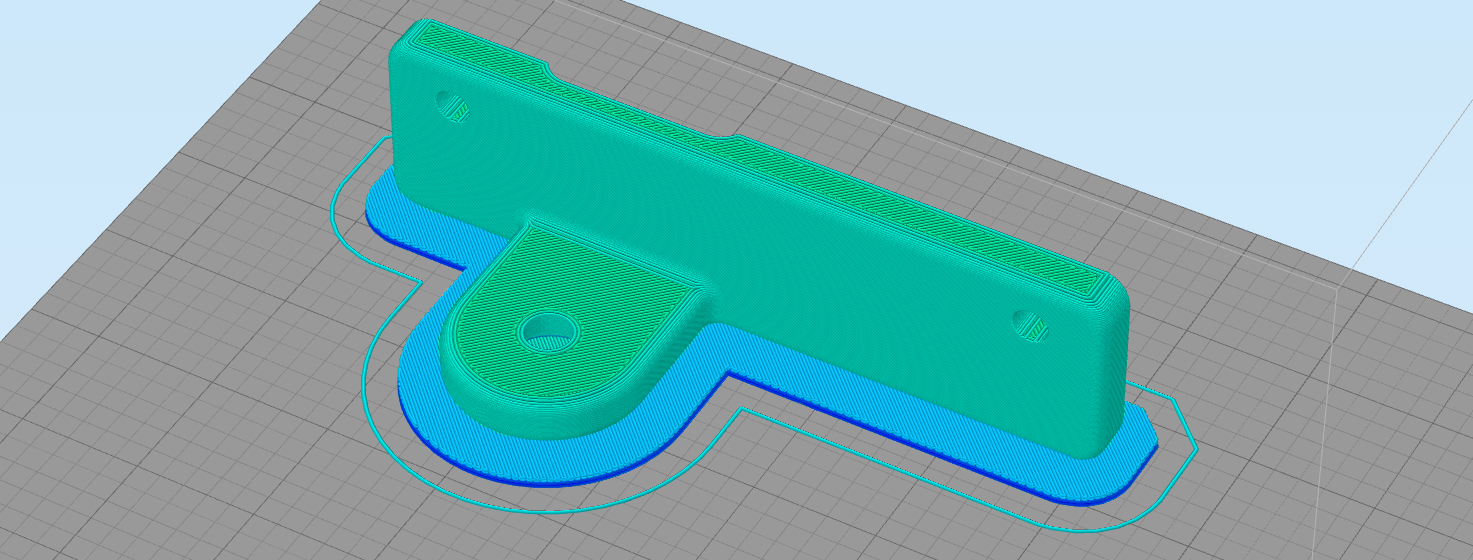

Eigen printer: Met uw eigen 3D printer heeft u volledige controle over het printproces. U kunt experimenteren met verschillende materialen, ontwerpen en technieken wanneer u maar wilt, zonder te wachten op een externe planning. Deze flexibiliteit kan leiden tot meer innovatie en snellere iteraties.

Uitbesteden: Met uitbesteding kun je op- of afschalen op basis van je projectbehoeften zonder je zorgen te hoeven maken over apparatuurbeperkingen. Je hebt echter mogelijk minder controle over het proces en de kwaliteit, omdat je afhankelijk bent van de normen en praktijken van de serviceprovider.

4. Vertrouwelijkheid en intellectueel eigendom

Intern printen: Prototypes en onderdelen intern printen minimaliseert het risico op diefstal van intellectueel eigendom of schending van vertrouwelijkheid. Gevoelige ontwerpen en bedrijfseigen informatie blijven binnen de beveiligde omgeving van uw bedrijf.

Uitbesteden: Bij uitbesteding moet je je ontwerpen delen met derden, wat risico’s kan opleveren voor je intellectuele eigendom. Zorg ervoor dat de serviceprovider strikte geheimhoudingsovereenkomsten en veilige processen heeft.

Conclusie: de juiste keuze maken

De keuze tussen intern 3D printen en uitbesteden hangt af van uw specifieke bedrijfsbehoeften, budget en langetermijndoelen. Hier zijn een paar vragen die u kunnen helpen bij uw beslissing:

- Hoe vaak hebt u 3D-geprinte onderdelen nodig?

- Wat is uw budget voor initiële investering en doorlopende kosten?

- Hoe belangrijk is de doorlooptijd voor uw projecten?

- Hoe belangrijk is vertrouwelijkheid en controle over het printproces?