3D-Druck im eigenen Haus oder Outsourcing: Welche Option ist die beste für Sie?

Der 3D-Druck wird immer beliebter, und überall versuchen Unternehmen herauszufinden, ob sie in einen eigenen 3D-Drucker investieren oder ihren Druckbedarf auslagern sollten. This decision can really affect how your company operates, spends money, and innovates. Lassen Sie uns die Vor- und Nachteile des 3D-Drucks im eigenen Haus und des Outsourcings näher betrachten, damit Sie entscheiden können, was für Sie am besten ist.

1. Kostenüberlegungen

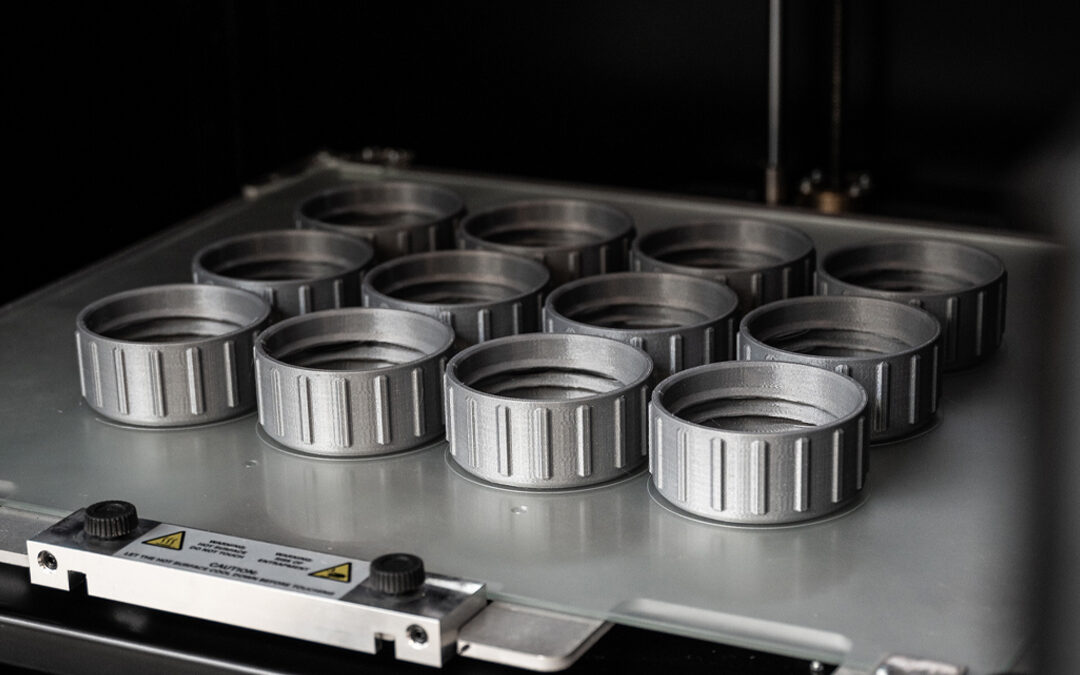

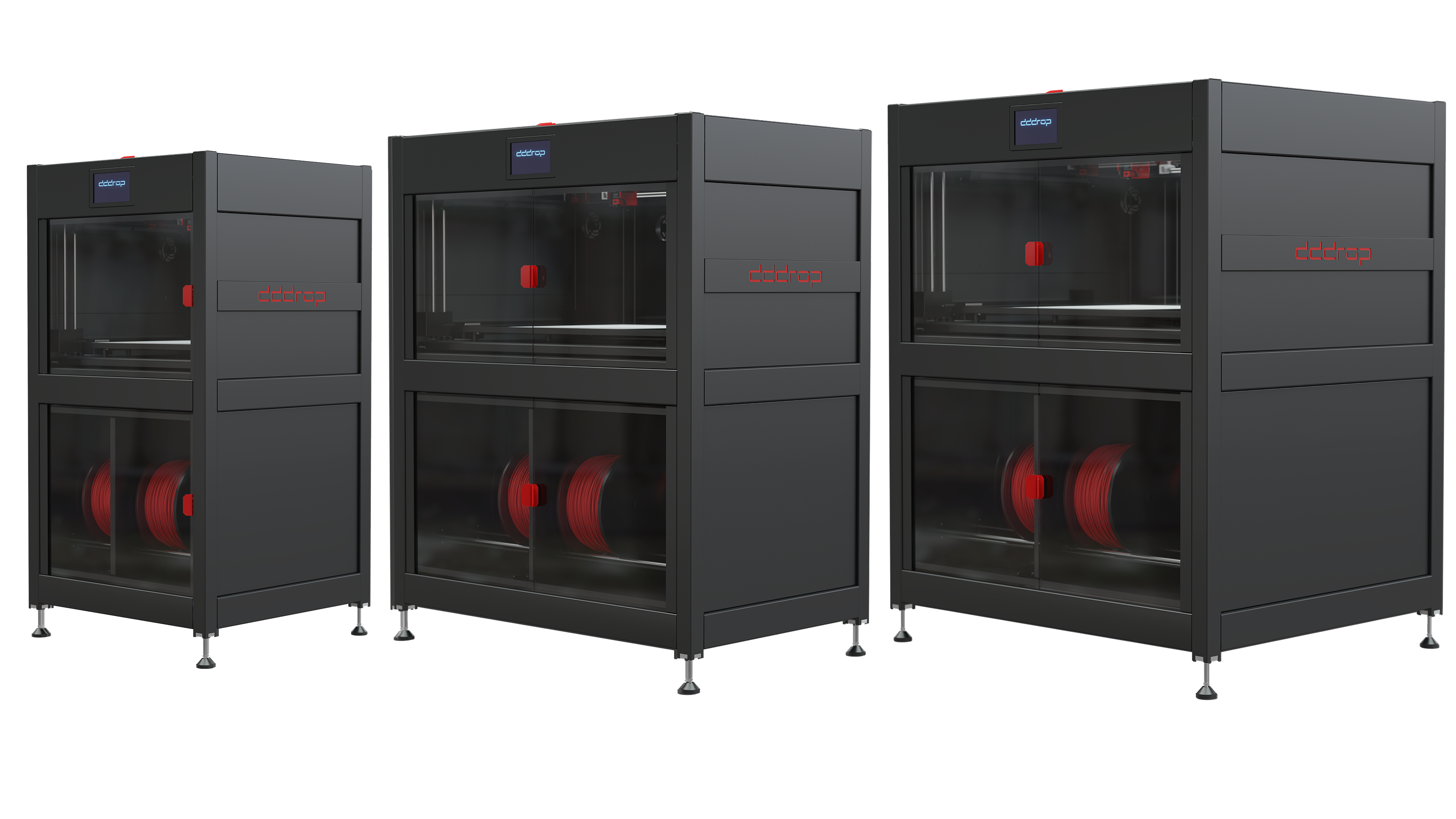

Anfangsinvestition: Der Kauf eines eigenen 3D-Druckers kann teuer sein. Hochwertige, großformatige 3D-Drucker können zwischen 10.000 und 100.000 US-Dollar oder mehr kosten. Dazu kommen laufende Kosten für Wartung, Materialien und Schulung. Im Durchschnitt könnten Sie etwa 10 % des Preises des Druckers für die jährliche Wartung ausgeben.

Betriebskosten: Nach dem Kauf des Druckers ist das Drucken im eigenen Haus oft billiger pro Einheit, besonders wenn Sie viel drucken. Das Outsourcing hingegen bedeutet, dass Sie nicht viel Geld im Voraus ausgeben müssen. Dienstleister berechnen ihre Gebühren basierend auf der Komplexität, Größe und Anzahl Ihrer Drucke. Wenn Sie nur gelegentlich oder in kleinen Mengen drucken müssen, könnte Outsourcing Geld sparen.

2. Geschwindigkeit und Durchlaufzeit

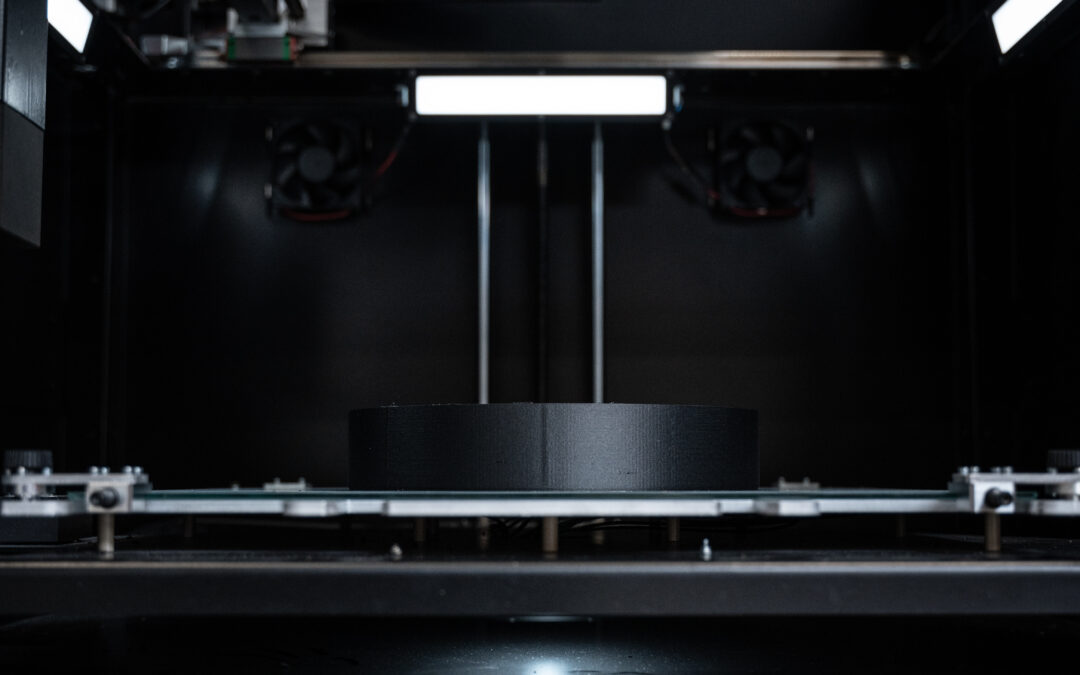

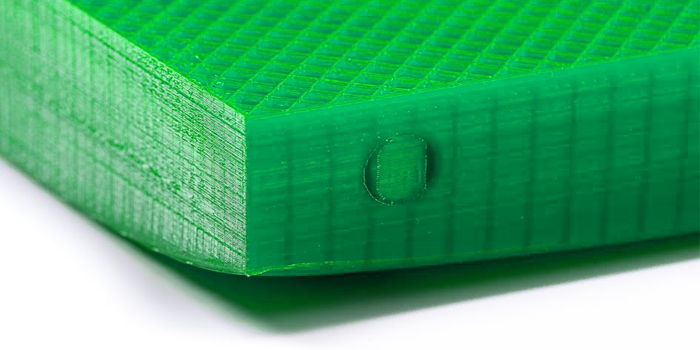

In-House-Druck: Wenn Sie einen 3D-Drucker vor Ort haben, können Sie Prototypen und Teile schnell drucken. Diese Geschwindigkeit ist entscheidend, wenn es für Ihr Unternehmen wichtig ist, Produkte schnell auf den Markt zu bringen. Einige Unternehmen haben ihre Produktentwicklungszeit durch schnelles In-House-Prototyping um bis zu 50 % verkürzt.

Outsourcing: Während ausgelagerte Dienstleistungen oft über fortschrittliche Ausrüstung und Fachwissen verfügen, können Versand und Abwicklung die Dinge verlangsamen. Je nach Anbieter und Ihrem Standort kann es von wenigen Tagen bis zu mehreren Wochen dauern, bis Sie Ihre Teile erhalten.

3. Flexibilität und Kontrolle

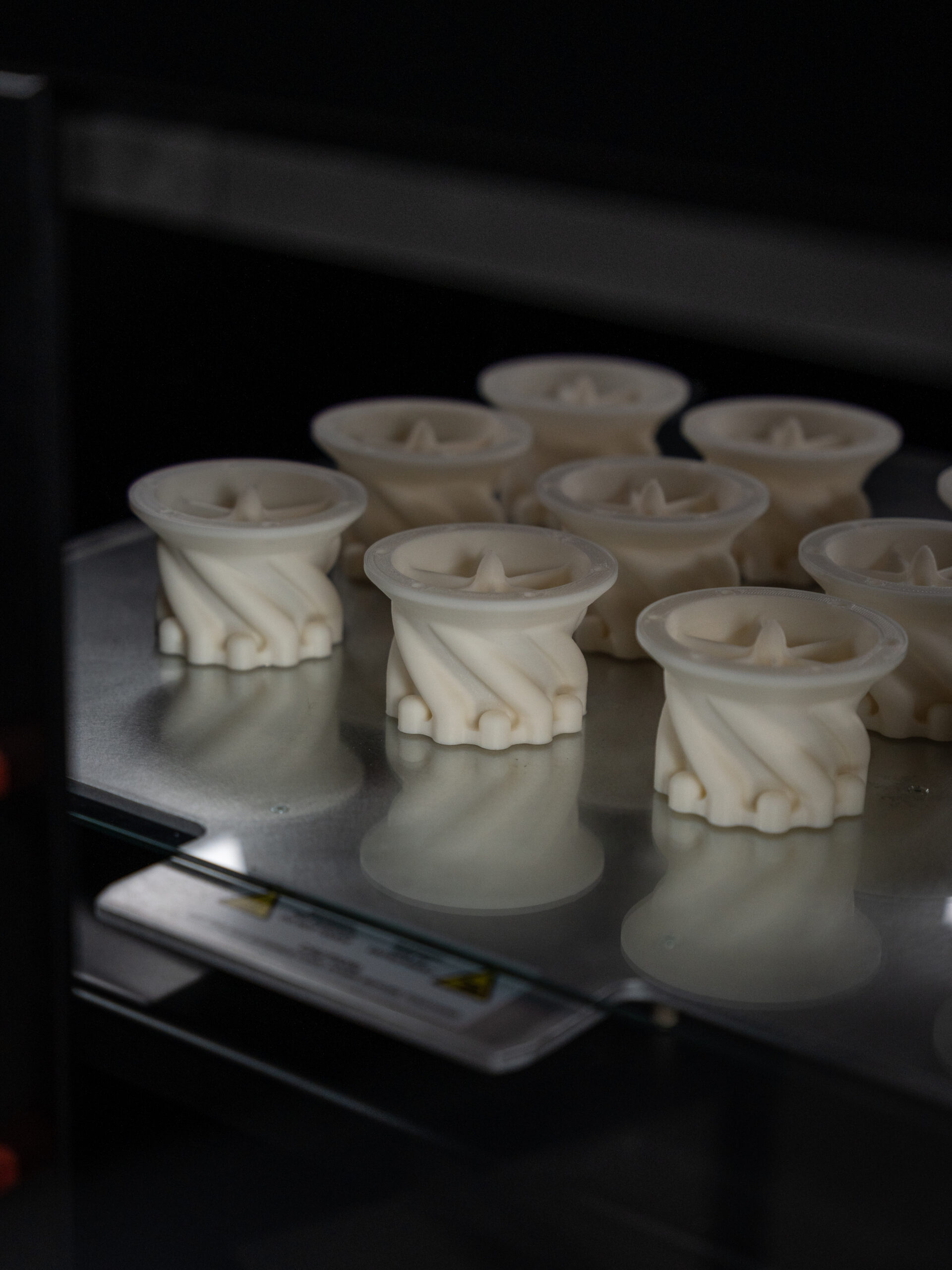

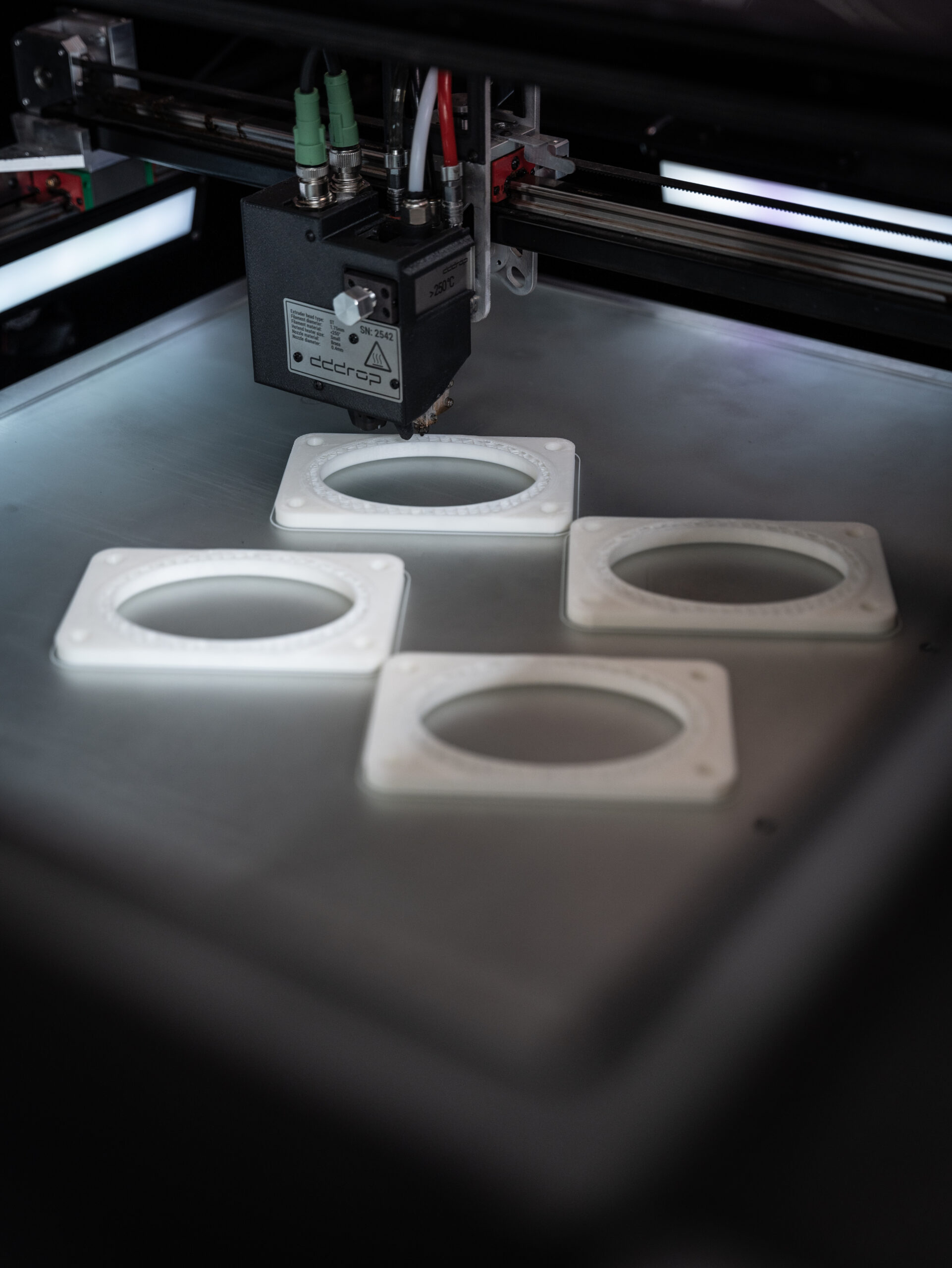

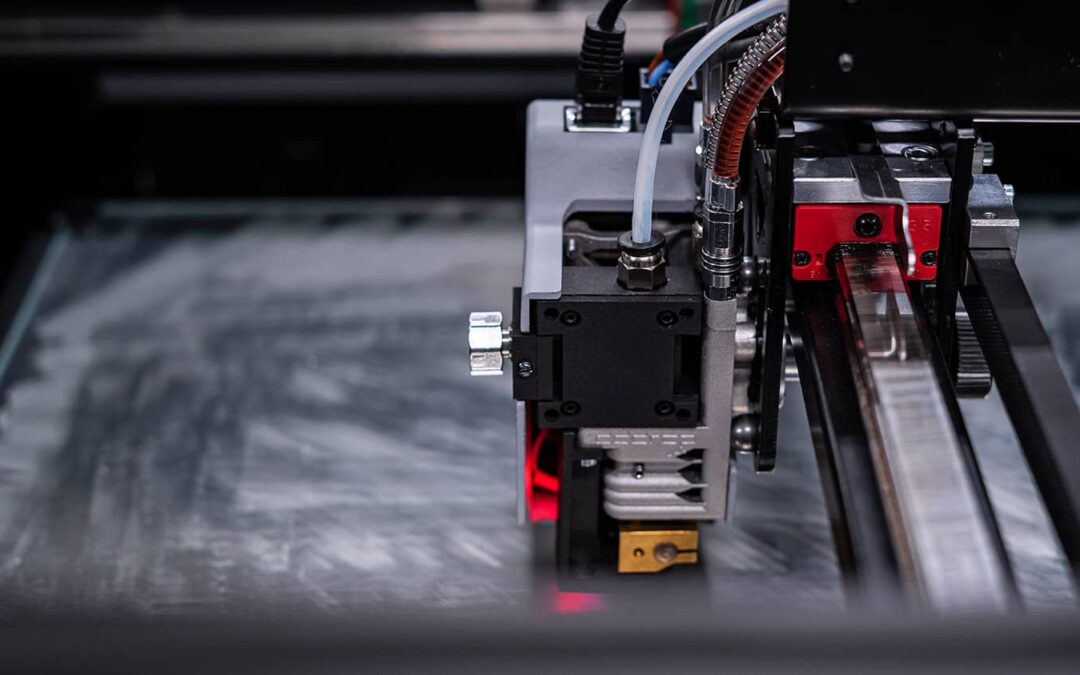

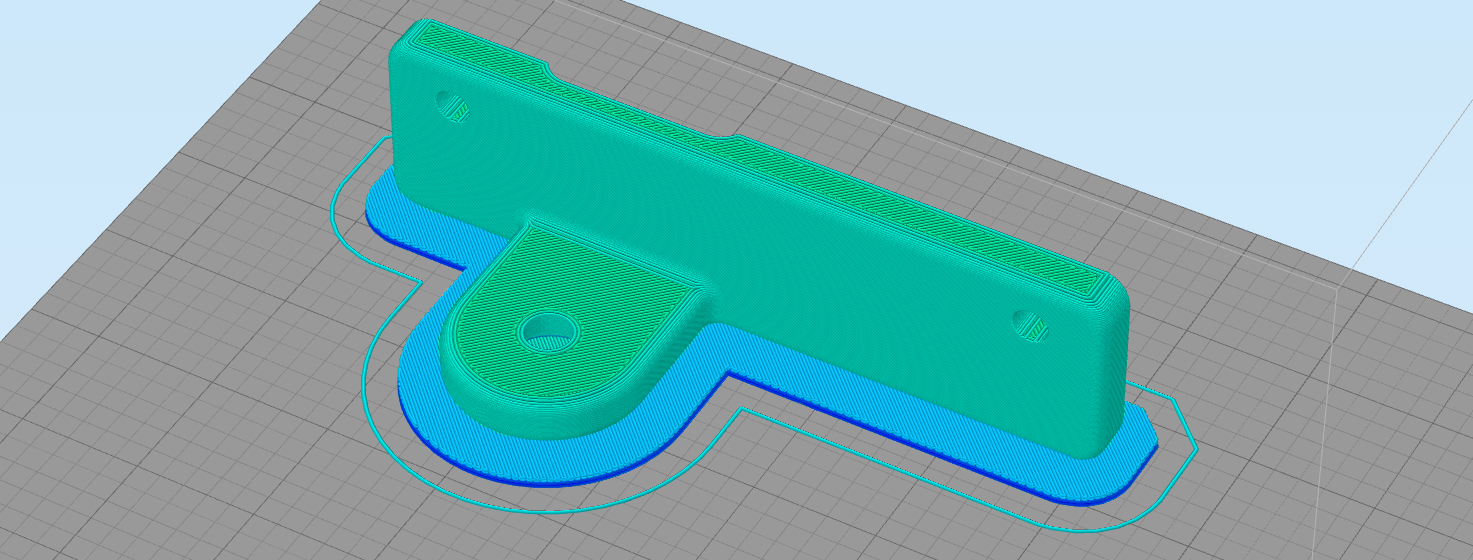

In-House-Druck: Wenn Sie einen eigenen 3D-Drucker besitzen, haben Sie die vollständige Kontrolle über den Druckprozess. Sie können mit verschiedenen Materialien, Designs und Techniken experimentieren, wann immer Sie möchten, ohne auf einen externen Zeitplan warten zu müssen. Diese Flexibilität kann zu mehr Innovation und schnelleren Iterationen führen.

Outsourcing: Durch Outsourcing können Sie je nach Projektbedarf skalieren, ohne sich um Geräteeinschränkungen sorgen zu müssen. Allerdings haben Sie möglicherweise weniger Kontrolle über den Prozess und die Qualität, da Sie von den Standards und Praktiken des Dienstleisters abhängig sind.

4. Vertraulichkeit und geistiges Eigentum

In-House-Druck: Das Drucken von Prototypen und Teilen im eigenen Haus minimiert das Risiko von Diebstahl geistigen Eigentums oder Vertraulichkeitsverletzungen. Empfindliche Designs und proprietäre Informationen bleiben innerhalb der sicheren Umgebung Ihres Unternehmens.

Outsourcing: Beim Outsourcing müssen Sie Ihre Designs mit Dritten teilen, was Risiken für Ihr geistiges Eigentum darstellen kann. Stellen Sie sicher, dass der Dienstleister strenge Vertraulichkeitsvereinbarungen und sichere Prozesse hat.

Fazit: die richtige Wahl treffen

Die Entscheidung zwischen In-House-3D-Druck und Outsourcing hängt von Ihren spezifischen Geschäftsbedürfnissen, Ihrem Budget und Ihren langfristigen Zielen ab. Hier sind ein paar Fragen, die Ihnen bei der Entscheidungsfindung helfen können:

- Wie oft benötigen Sie 3D-gedruckte Teile?

- Wie hoch ist Ihr Budget für die Anfangsinvestition und laufende Kosten?

- Wie wichtig ist die Durchlaufzeit für Ihre Projekte?

- Wie wichtig sind Vertraulichkeit und Kontrolle über den Druckprozess?

Wenn Sie häufig 3D-gedruckte Teile benötigen und sich die Investitionen in Ausrüstung und Schulung leisten können, bietet der Inhouse-Druck Schnelligkeit, Kontrolle und potenziell niedrigere langfristige Kosten. Wenn Sie hingegen nur gelegentlich Bedarf haben oder über ein begrenztes Budget verfügen, bietet Ihnen das Outsourcing Zugang zu qualitativ hochwertigen Drucken und fachkundigen Dienstleistungen ohne große Vorabinvestitionen. Letztendlich ist die Entscheidung zwischen internem 3D-Druck und Outsourcing eine strategische Entscheidung, die Innovation und Effizienz in Ihrem Betrieb fördern kann. Indem Sie Ihre Bedürfnisse und Ressourcen sorgfältig abwägen, können Sie eine fundierte Entscheidung treffen, die Ihren Unternehmenszielen entspricht.