Een sterke infill maken voor uw 3D print

De vulling is een belangrijke factor

Verschillende patronen

Langzamere printsnelheid

Extrusie met hoge infill

3D printen is een opmerkelijke technologie die ideeën tot leven brengt, laag voor laag, waarbij objecten voor onze ogen worden gecreëerd. Maar zoals elke technologie heeft ook deze zijn uitdagingen. Een van die uitdagingen waar veel enthousiastelingen en professionals tegenaan lopen, is verstopping van 3D printen. Dit probleem kan de productie stilleggen, wat leidt tot verspilling van tijd en middelen, en natuurlijk de frustratie van het moeten oplossen van het probleem. In deze gids gaan we dieper in op de veelvoorkomende oorzaken van verstopping bij 3D printen, hoe u het kunt voorkomen en wat u moet doen als de spuitmond van uw printer verstopt raakt. Ga met ons mee op deze reis voor een soepelere 3D printervaring.

Begrijpen wat leidt tot verstopping bij 3D printen is de eerste stap op weg naar een blijvende oplossing. Hier zijn enkele veelvoorkomende oorzaken:

In het volgende hoofdstuk gaan we in op preventieve maatregelen om uw 3D printen verstoppingsvrij te laten verlopen.

Voorkomen is beter dan genezen, vooral op het gebied van 3D printen. Hier volgen enkele proactieve stappen om verstopping door 3D printen tegen te gaan:

Op een bepaald moment kan het gebeuren dat uw 3D-printer verstopt raakt, ondanks uw preventieve maatregelen. Wanneer dit gebeurt, is het cruciaal om de verstopping efficiënt aan te pakken om uw printprojecten te hervatten. Hier volgt een stap-voor-stap handleiding voor het ontstoppen van uw 3D printer:

Door deze stappen te volgen, kunt u verstoppingen bij het 3D-printen verhelpen en uw creaties weer tot leven brengen.

De Cold Pull-techniek is een beproefde methode om residu van de binnenkant van je spuitmond te verwijderen. Verwarm de spuitmond eerst tot een temperatuur die geschikt is voor het type filament en laat hem dan iets afkoelen tot onder de normale printtemperatuur. Breng het filament in en laat het verder afkoelen. Zodra het is afgekoeld, trek je het filament er met een snelle, rustige beweging uit. Het is de bedoeling dat het filament zich vasthecht aan eventuele resten in de spuitmond en deze eruit trekt wanneer het wordt verwijderd. Deze techniek is zeer effectief in het voorkomen en oplossen van verstoppingen bij 3D printen en zorgt voor een schone spuitmond voor een soepele printervaring.

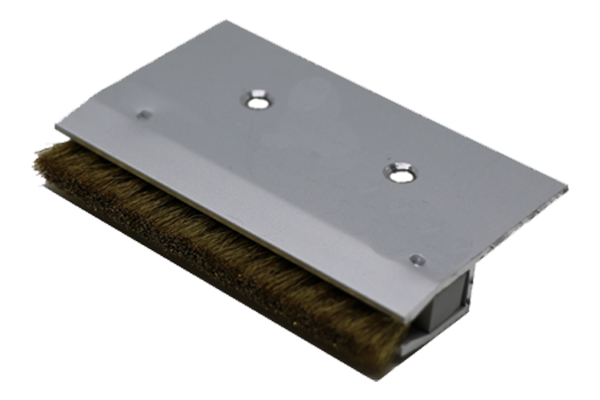

Met het juiste gereedschap kunt u het onderhoud van een verstoppingsvrije 3D printer aanzienlijk vereenvoudigen. Hier zijn enkele aanbevolen gereedschappen en accessoires:

Met dit gereedschap bent u beter voorbereid om verstoppingsproblemen te voorkomen en aan te pakken, voor een naadloze 3D-printervaring.

Verschillende materialen hebben verschillende eigenschappen die invloed kunnen hebben op hoe ze door de spuitmond stromen, wat kan leiden tot verstopping bij 3D printen. Hier volgen enkele richtlijnen:

Als u zich aan materiaalspecifieke richtlijnen houdt, kunt u de kans op verstoppingen aanzienlijk verkleinen wanneer u met verschillende filamenten werkt.

Navigeren door de wereld van 3D printen brengt de nodige uitdagingen met zich mee, waarvan verstopping er een is. Met een goed begrip van de meest voorkomende oorzaken van verstopping, preventieve maatregelen en effectieve ontstoppingstechnieken, kunt u de stilstandtijd als gevolg van verstopping bij 3D printen tot een minimum beperken. Uitgerust met de juiste hulpmiddelen en kennis bent u nu klaar om eventuele verstoppingsproblemen direct aan te pakken en te genieten van een soepelere, productievere 3D printervaring. Vergeet niet dat regelmatig onderhoud en het naleven van materiaalspecifieke richtlijnen uw bondgenoten zijn in het behouden van een verstoppingsvrij printtraject.

Waarom blijft mijn 3D print verstopt?

Uw 3D print kan verstopt blijven raken door onzuiverheden in het filament, een verkeerde uitlijning van de spuitmond of onvoldoende reiniging. Deze factoren kunnen een soepele doorgang van het filament belemmeren, waardoor het steeds verstopt raakt.

Wat te doen als uw 3D printer verstopt is?

Als uw 3D printer verstopt is, demonteer en reinig de spuitmond grondig met een reinigingsfilament of oplosmiddel. U kunt de spuitmond ook verwarmen om achtergebleven filament te verwijderen.

Hoe voorkom ik dat mijn spuitmond verstopt raakt?

Om te voorkomen dat je spuitmond verstopt raakt, moet je ervoor zorgen dat je schoon filament van hoge kwaliteit gebruikt en dat de onderdelen van de printer goed uitgelijnd zijn. Regelmatig schoonmaken en periodieke onderhoudscontroles kunnen ook helpen om verstoppingen te voorkomen.

Waarom blijft mijn extruder verstopt tijdens het printen?

Uw extruder kan tijdens het printen verstopt raken door temperatuurschommelingen, verkeerde printerinstellingen of het gebruik van niet-compatibel filamentmateriaal. Het is essentieel om het printproces in de gaten te houden en de instellingen dienovereenkomstig aan te passen.

Hoe vaak moet ik het mondstuk van mijn 3D printer schoonmaken?

Het is aan te raden om de spuitmond van uw 3D printer na elke 10 uur printen schoon te maken. De frequentie kan echter toenemen als u materialen gebruikt die snel verstopt raken of als u een afname in printkwaliteit ziet.

Waarom loopt het mondstuk van mijn 3D printer vast?

Het mondstuk van uw 3D printer kan vastlopen als gevolg van onjuiste temperatuurinstellingen, een versleten mondstuk of het gebruik van onjuist filamentmateriaal. Door de spuitmond te vervangen of te upgraden en de aanbevolen filament en instellingen te gebruiken, kunt u problemen met vastlopen verhelpen.

Bedenk dat veel fabrikanten van 3D-printers hun bouwvolume alleen in de hoogte vergroten. Dit geeft de mogelijkheid om grotere 3D modellen te bouwen, maar alleen in de z-richting. Bouwen in de z-as resulteert echter vaak in een kleinere footprint en veroorzaakt soms onnauwkeurigheid. Het is makkelijker voor fabrikanten om hun 3D printvolume uit te breiden in de z-as dan in de x- of y-as, omdat alleen het product beweegt in de z-as. Aanpassen in x- of y-richting betekent onder andere aanpassingen in de printkop, bedrading en je hebt te maken met overhangproblemen.

Het is echter wel makkelijker om het 3D-printvolume uit te breiden in de x-as dan in de z-as.

In de professionele markt merkten we echter dat er vraag was naar 3D printers met een groter 3D printvolume, zowel in de x-as als in de y-as. We nemen suggesties van gebruikers serieus en daarom hebben we de RAPID ONE ontwikkeld. De RAPID ONE heeft een schaalbaar frame. Hierdoor kunnen gebruikers kiezen welk formaat ze willen in de x- en y-as. Zo kunt u altijd een formaatprinter kiezen die perfect past bij uw productieproces of andere uitdagingen. Ga voor meer informatie naar onze speciale productpagina: dddrop RAPID ONE.

De wereld van 3D-printen biedt eindeloze mogelijkheden met een overvloed aan materialen om uit te kiezen. Echter, niet alle materialen zijn geschikt voor het 3D-printproces, en rubber is daar een voorbeeld van. De kernvraag is: kun je rubber 3D-printen? Het antwoord is simpel: nee. Rubber is een gomachtig materiaal dat traditioneel heet in een mal wordt geperst, waar het afkoelt en vulkanisatie ondergaat. Door vulkanisatie verandert rubber in een vaste toestand en behoudt het zijn gevormde vorm. In tegenstelling tot andere materialen die gebruikt worden bij 3D-printen, keert rubber niet terug naar een vloeibare toestand bij het opnieuw opwarmen; in plaats daarvan verbrandt het, waardoor het ongeschikt is voor het proces. Voor succesvol 3D-printen moet het materiaal beheersbaar naar een vloeibare toestand overgaan, een eigenschap die rubber mist. Daarom stuit het proberen om rubber te 3D-printen op een fundamentele beperking van de materiaaleigenschappen en het inherent proces van 3D-printen.

Synthetic materials such as Thermoplastic elastomers (TPE’S) are good substitutes for rubber. TPE’s are suitable for printing. TPU filament is such TPE, it has the same flexibility as rubber but it will melt at 60°C. Rubber is an organic material: the properties of rubber cannot be affected. However, with TPU we’re able to determine for instance the hardness, the heat resistance and abrasion. We’re imitating the organic material, but we make sure to get the desired and most optimal properties.

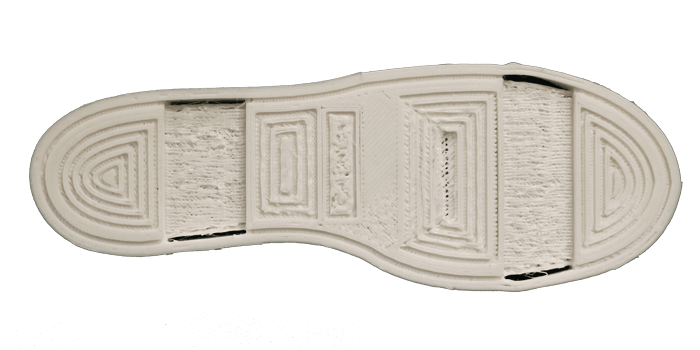

TPE’s, including TPU, are used for various applications in the industry. You can think of shoe soles, but also industrial applications such as sealing rings are a good example.

Check the video below for an example we made with TPU (flex) filament during the Olympics in 2016:

Bij het betreden van de wereld van 3D-printen met het doel om flexibele objecten te maken, is de keuze van het materiaal van groot belang. Hoewel rubber, door zijn inherente eigenschappen, niet geschikt is voor 3D-printen, vullen verschillende synthetische materialen deze leemte op. Onder deze materialen zijn thermoplastische elastomeren (TPE’s) toonaangevend vanwege hun rubberachtige flexibiliteit en 3D-printbaarheid. Een opvallend lid van de TPE-familie is thermoplastisch polyurethaan (TPU), dat de flexibiliteit van rubber combineert met de smeltbaarheid die nodig is voor 3D-printen. In deze sectie belichten we de belangrijkste verschillen tussen rubber en TPU en laten we zien hoe ze presteren in verschillende toepassingen.

Het begrijpen van de verschillen tussen rubber en TPU, samen met hun respectieve voordelen en beperkingen, kan individuen en industrieën helpen weloverwogen beslissingen te nemen bij de keuze van materialen voor het 3D-printen van flexibele objecten.

Thermoplastisch polyurethaan (TPU) is uitgegroeid tot een populair materiaal voor zowel individuen als industrieën die flexibele objecten willen 3D-printen. De eigenschappen ervan lijken veel op die van rubber, terwijl het ook aanpasbaar is aan het 3D-printproces. Net als elk materiaal heeft TPU echter zijn voordelen en nadelen als het gaat om 3D-printen. Deze sectie belicht de voors en tegens van het gebruik van TPU voor 3D-printtoepassingen.

Het begrijpen van de voordelen en uitdagingen van TPU voor 3D-printen kan individuen en bedrijven helpen bij het maken van weloverwogen beslissingen over of het het juiste materiaal is voor hun specifieke projecten. Met de juiste uitrusting en expertise kunnen de obstakels die gepaard gaan met TPU worden overwonnen, waardoor het volledige potentieel van TPU in 3D-printtoepassingen kan worden benut.

De veelzijdigheid van thermoplastisch polyurethaan (TPU) strekt zich uit tot een scala aan toepassingen, waarbij de rubberachtige flexibiliteit samen met de precisie van 3D-printen innovatieve oplossingen biedt. Hieronder volgen enkele opmerkelijke toepassingsvoorbeelden van 3D-geprint TPU, die zijn potentieel in zowel consumenten- als industriële domeinen aantonen.

Deze toepassingen benadrukken het nut van TPU in de wereld van 3D-printen, wat innovatie bevordert over een breed scala van industrieën. De mogelijkheid om de materiaaleigenschappen en geometrieën door 3D-printen aan te passen, vergroot de voordelen van TPU, waardoor het een gewaardeerd materiaal is voor het aanpakken van complexe ontwerpproblemen.

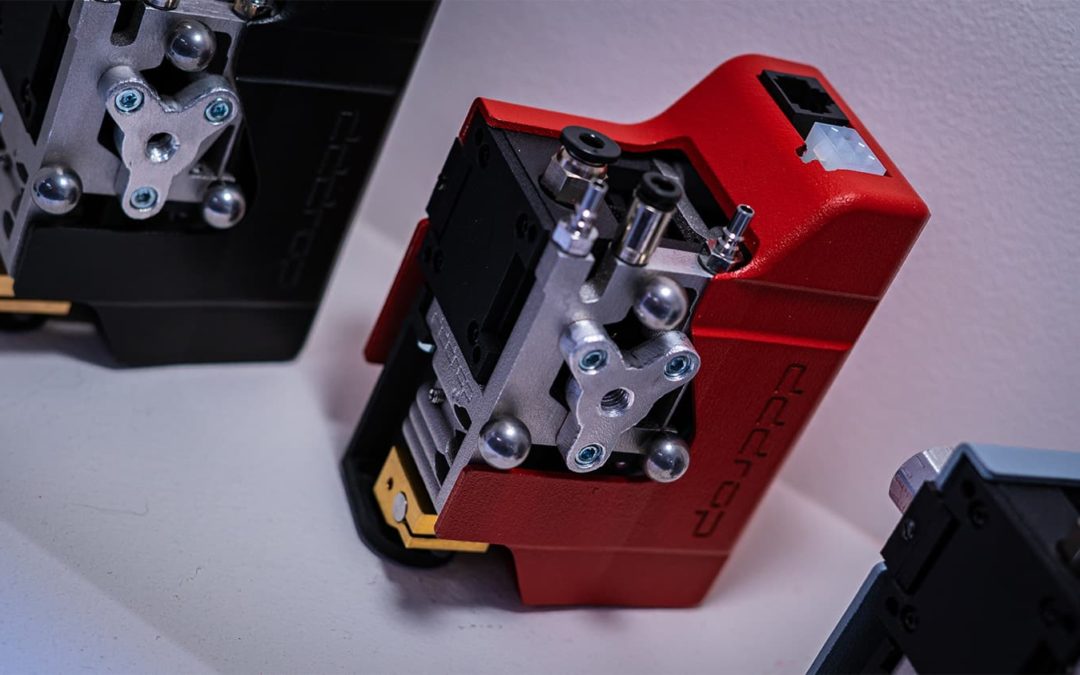

Printen met TPU is moeilijk. Daarom is het noodzakelijk om eerst met PLA te oefenen voordat je met TPU gaat printen. TPU heeft meer tijd nodig om te smelten en te vloeien. Als je te snel print, zal het materiaal instorten. Het is daarom belangrijk om de printsnelheid te verlagen. Ook is het type printer relevant voor het printen van TPU. Als de aandrijfmotor zich aan de achterkant van de printer bevindt, wordt het materiaal door de gehele extruder geduwd om uiteindelijk in de printkop te smelten. Bij printers met een directe aandrijving, waarbij de motor zich in de printkop bevindt, hoeft het filament niet door de gehele extruder te worden geduwd. Het hoeft alleen een kleine afstand te overbruggen totdat het gesmolten is. Stel je voor dat je een elastiek door een buis duwt; het elastiek zal zich ophopen: hoe groter de afstand, hoe moeilijker het wordt. Als de aandrijfmotor zich in de printkop bevindt, hoeft het filament een kleinere afstand te overbruggen. Daarom heb je een printer met een directe aandrijving nodig om goed te printen met TPU-filament.

Er zijn verschillende TPE’s beschikbaar: sommige zijn echt rigide en andere zijn echt elastisch. De elasticiteit van het eindproduct wordt echter niet alleen beïnvloed door het gebruikte filament. De printtechniek heeft ook invloed op de elasticiteit. Hoe dunner je print, hoe elastischer je product wordt. Bijvoorbeeld: het printen van een honingraatstructuur creëert dunne lagen met lucht ertussen. Op deze manier kun je bepalen welk deel flexibeler is dan het andere. Dankzij de printtechniek kun je verschillende niveaus van flexibiliteit bereiken. Wanneer rubber wordt gevulkaniseerd, is het eindproduct altijd vast. Het is dus

While Thermoplastic Polyurethane (TPU) stands as a popular choice for flexible 3D printing, there are other materials in the market that also offer flexibility alongside other distinct properties. Exploring these alternatives can provide a broader perspective and more options when embarking on projects requiring flexible components. Here are some of the alternative materials for flexible 3D printing:

Each of these materials brings a unique set of properties and advantages to the table. The choice between them would depend on the specific requirements of the project at hand, such as the degree of flexibility, chemical resistance, ease of printing, and the 3D printing technology being used. By understanding the characteristics of these alternative materials, individuals and organizations can make informed decisions to meet their flexible 3D printing needs best.

When using support material, you should pay attention to the print and bed temperature. These have to be about the same as the temperature of the used filament. PVA requires approximately the same temperature as TPU and therefore PVA is the best option to combine with this filament. Besides support material, is it possible to combine TPU with another material? Yes, but in this case both should also have the same print and bed temperature. ABS requires a higher temperature than TPU. Therefore this wouldn’t be a good combination, because the TPU filament will melt on the print bed. Also, when printing with two materials, we advise to let the parts fit mechanically together. In this way the parts remain attached to each other, even if the print adhesion doesn’t stick together. More about printing with support material you will read here

Our dddrop EVO Twin 3D printer features a direct drive, so it’s suitable for printing TPU. Furthermore, for optimum print quality, we offer our own dddrop TPU filament. In case you have any questions, please feel free to contact us: info@dddrop.com. We would love to help you.

Can you 3D print silicone rubber?

Yes, it is possible to 3D print silicone rubber using specialized 3D printing technology. There are certain types of 3D printers that are designed to handle silicone material, and they extrude liquid silicone rubber (LSR) which is then cured with heat or UV light to solidify. The process allows for the creation of flexible, durable, and heat-resistant silicone parts.

Can you 3D print soft plastic?

Yes, you can 3D print soft plastic materials. Thermoplastic elastomers (TPE) and thermoplastic polyurethane (TPU) are examples of soft plastic materials that are commonly used for 3D printing. They can be extruded through a 3D printer to create flexible and soft plastic parts. The degree of softness can be controlled by adjusting the printing settings and the specific type of soft plastic material used.

Can you 3D print rubber-like material?

Yes, you can 3D print rubber-like materials. As mentioned earlier, materials like TPU and TPE can mimic the properties of rubber to a certain extent. Additionally, there are specific rubber-like resins available for SLA or DLP 3D printing technologies that can produce parts with rubber-like flexibility and feel.

dddrop Rapid One 3D Printer

[contact-form-7 id="22800" title="Pop up"]