Embraer: Innovation durch additive Fertigung

Embraer: Innovation durch additive Fertigung

Embraer, der drittgrößte Flugzeughersteller der Welt mit Sitz in Gavião Peixoto in São Paulo, zeichnet sich durch seine bahnbrechende Innovation im Bereich der additiven Fertigung aus, bei der industrielle 3D-Drucker von dddrop eingesetzt werden. Es wurde ein erfolgreiches Projekt durchgeführt, das Kreativität und modernste Fertigung von Verbundwerkstoffen durch 3D-Druck miteinander verbindet.

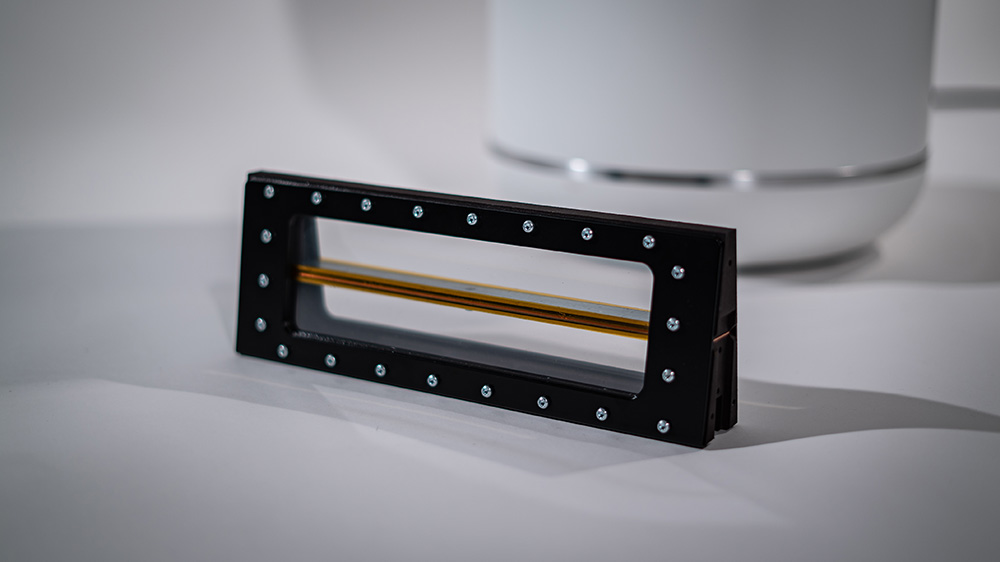

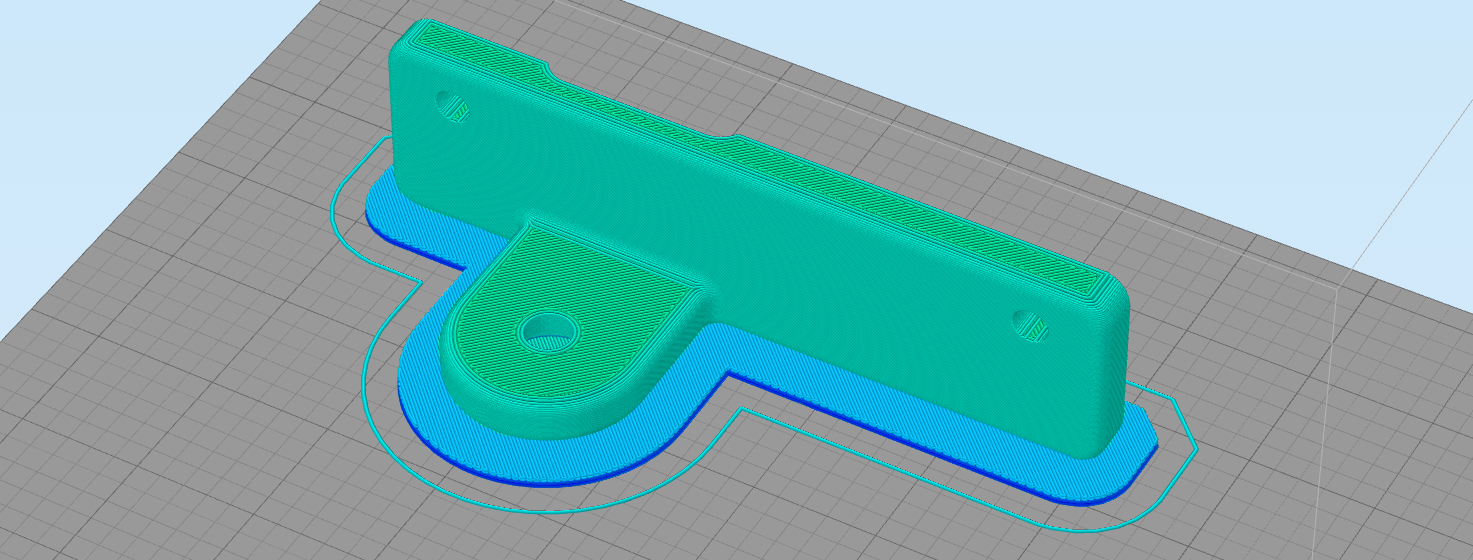

Zur Reinigung und Beseitigung von Ablagerungen bei der Bearbeitung haben die Ingenieure eine kreative Lösung erfunden, bei der ein rotierendes Vakuumsaugsystem am Kopf eines Robotersystems angebracht wurde. Dieses System rotiert dynamisch senkrecht zum beweglichen Werkzeugkopf. Die Absauganlage musste auf engstem Raum installiert werden und sich dynamisch um die Z-Achse bewegen, gesteuert durch einen Schrittmotor und eine logische Steuereinheit.

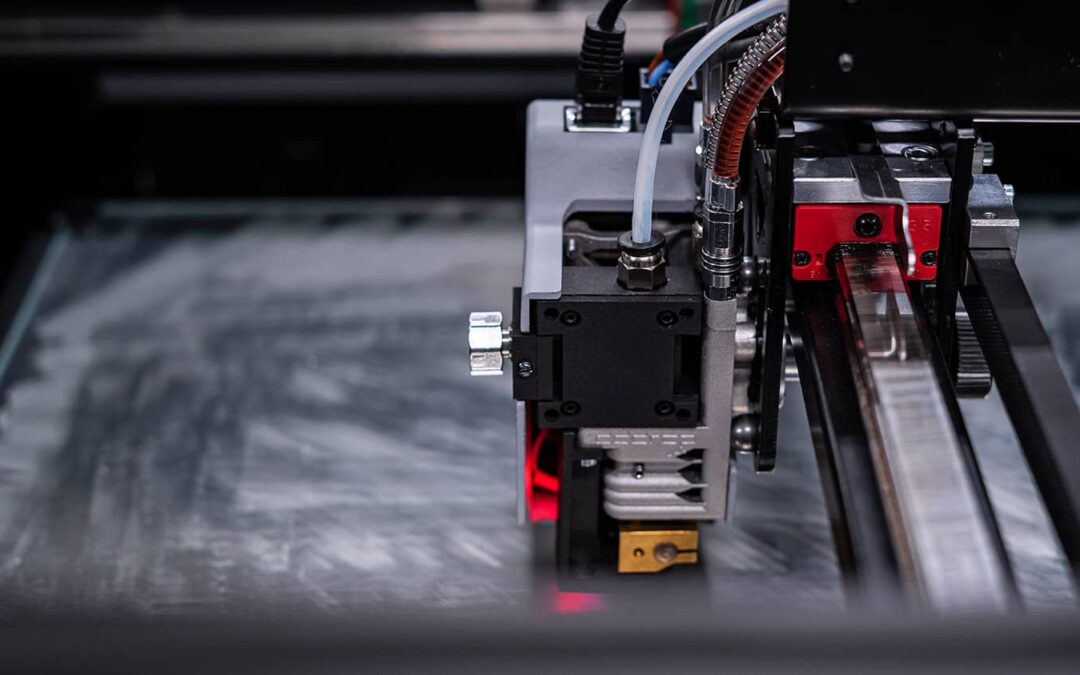

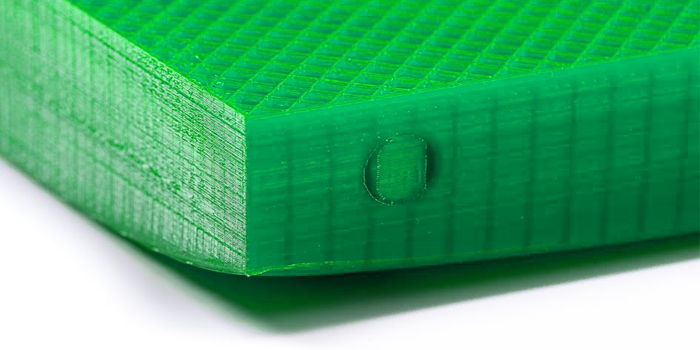

Anstatt sich für eine herkömmliche CNC-Lösung zu entscheiden, die kostspielig und zeitaufwändig wäre, entschied sich das Team für eine leichtere und viel weniger zeitaufwändige Lösung mit dem dddrop Evo Twin 3D-Drucker und Carbonfaser-Nylon-Filament, das ein besseres Verhältnis zwischen Festigkeit und Gewicht aufweist als Stahl. Das Ergebnis war ein Erfolg.

„Für unser Projekt konnten wir mit dem dddrop Evo Twin eine große Vielfalt an funktionalen Filamenten verwenden, von Holz über flexible Materialien bis hin zu löslichen Trägermaterialien und Materialien mit hoher Widerstandsfähigkeit und Temperaturtoleranz“, sagte José Otavio Savazzi, Ingenieur bei Embraer. „Additive Fertigung und die Kombination von generativem Design und funktionalen Verbundwerkstoffen spielen eine immer wichtigere Rolle in unserem Design- und Fertigungsprozess, fügte er hinzu. Erfahren Sie mehr über Embraer here. Erfahren Sie mehr über dddrop Brasilien here. Read the original article here.