Your Plastic Solutions – Geoptimaliseerde productie met de dddrop RAPID ONE

Wie is Your Plastic Solutions?

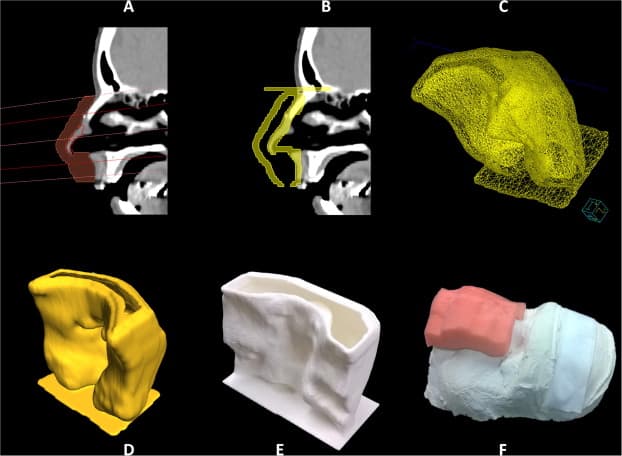

Gevestigd in de Achterhoek is Your Plastic Solutions een vooraanstaande speler in de kunststofverwerkende industrie, die zich richt op duurzame oplossingen voor diverse sectoren zoals logistiek, mobiliteit, verpakkingen en bouw. Als totaalpartner biedt Your Plastic Solutions een uitgebreid scala aan productietechnologieën, waaronder 3D-printen, thermovormen en spuitgieten, maar ook assemblage en nabewerking, waardoor klanten een one-stop-shop ervaring hebben.

3D printen in de kunststofindustrie

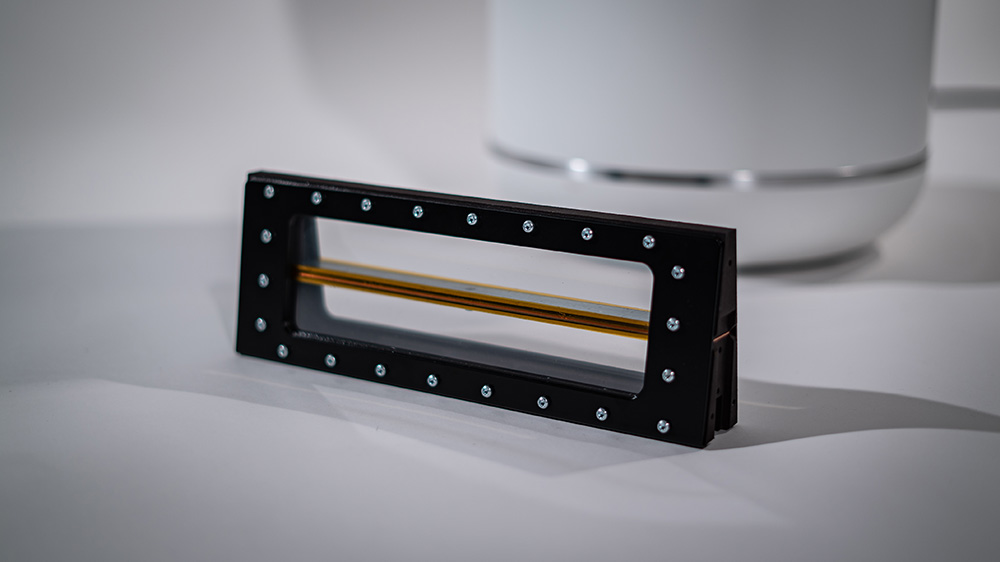

Eén van de technologieën die de productie-efficiëntie van Your Plastic Solutions een boost heeft gegeven, is de dddrop RAPID ONE 3D-printer. Met deze geavanceerde printer kunnen ze grote onderdelen produceren die met kleinere 3D-printers niet haalbaar zijn, waardoor ze aan de specifieke eisen van hun klanten kunnen voldoen.

“We gebruiken FDM-printen omdat het goedkoop en vrij snel is,” zegt Sander Feuler van Your Plastic Solutions. “Met de dddrop RAPID ONE hebben we geen last van hoge instapkosten zoals bij traditionele spuitgietprocessen, omdat we direct kunnen produceren zonder mallen.”

Lokale partner met uitstekende service

De keuze voor dddrop als partner was voor Your Plastic Solutions een logische stap omdat ze op zoek waren naar een lokale partner met hoogwaardige 3D-printoplossingen. In de 2,5 jaar van hun samenwerking hebben ze de voordelen ervaren van de nauwe samenwerking en uitstekende service van dddrop. “Toen we met de dddrop RAPID ONE begonnen, hadden we niet gedacht dat we na 1,5 jaar al voor een tweede zouden gaan”, merkt Sander op. “Maar dat is anders gelopen. Wat onze toekomst brengt, weten we nog niet. Maar als we een derde nodig hebben, komen we graag bij jullie terug.”

“Toen we met de dddrop RAPID ONE begonnen, hadden we niet gedacht dat we na 1,5 jaar al voor een tweede zouden gaan. Als we een derde 3D-printer nodig hebben, komen we graag terug bij dddrop.”

Sander Feuler, Your Plastic Solutions

Met de dddrop RAPID ONE heeft Your Plastic Solutions niet alleen zijn productiecapaciteit vergroot, maar ook zijn concurrentiepositie versterkt door snel en kostenefficiënt kunststofproducten van hoge kwaliteit te leveren aan zijn gevarieerde klantenbestand.

Ontdek meer over Your Plastic Solutions op yourplasticsolutions.com.