Wie is VEDDAN?

VEDDAN is gevestigd in de Achterhoek en heeft als doel de manier waarop mensen naar muziek luisteren te veranderen. Het bedrijf ontwikkelt en produceert luidsprekers met gepatenteerde nieuwe technologieën, die volgens hen de “nieuwe manier van geluid produceren” is. VEDDAN maakt sinds het begin van het bedrijf gebruik van 3D-printing als hulpmiddel om het luidsprekerontwerp te realiseren, en de laatste tijd voor de productie van op maat gemaakte onderdelen voor de VEDDAN-luidsprekers.

3D printen in de muziekindustrie

Als 3D-printen een toegankelijke en populaire productietechniek wordt, wenden steeds meer industrieën zich tot deze techniek voor ontwikkelingen. De muziekindustrie is niet anders. De oprichter van het bedrijf, Andre Kamperman, zag een toekomst voor zich waarin hij verschillende principes van akoestiek en geluidstechniek kan toepassen op luidsprekerontwerpen, wat uiteindelijk zal leiden tot beter klinkende luidsprekers en een meeslepende geluidservaring. De nieuwe, nog nooit eerder vertoonde geluidsgeneratietechniek moest vanaf nul worden gevisualiseerd, dus wendde het bedrijf zich vanzelfsprekend tot 3D-printen. 3D-printen maakte experimenteren, ontwerpcorrectie en snelle productie van onderdelen mogelijk. De flexibiliteit en veelzijdigheid van 3D-printen maakt het een revolutionair hulpmiddel in elke branche en stelt visionairs van elke achtergrond in staat om een verandering teweeg te brengen in hun vakgebied.

Efficiënte productie

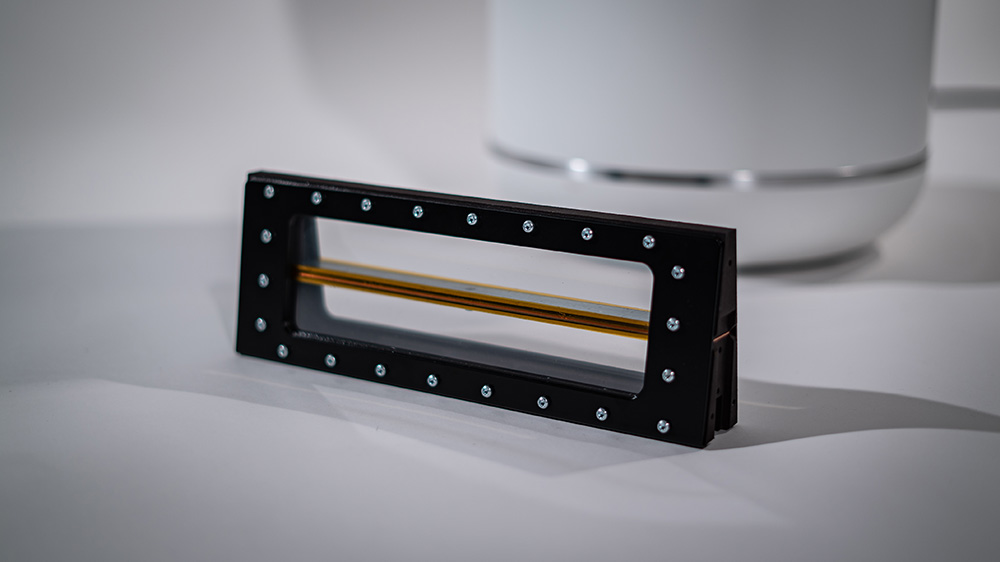

Als startend bedrijf dat zich richt op het ontwikkelen van een nieuw product, ligt er een grote nadruk op het implementeren van efficiënte en betrouwbare productiemethoden in de assemblagelijn. VEDDAN gebruikt een krachtige 3D-printeenheid, bestaande uit vier dddrop EVO Twin machines, die kostenefficiënte snelle productie en iteratie van het ontwerp mogelijk maakt. De luidsprekers van VEDDAN maken gebruik van 3D-printing om belangrijke onderdelen van de luidspreker zelf te produceren, in plaats van het proces uit te besteden. Hierdoor kunnen ze toezicht houden op de kwaliteit van de onderdelen en snel aanpassingen maken als er iets moet worden veranderd, maar bovenal tijd besparen door een snelle levering omdat de verzend- en verwerkingstijd wegvalt. Binnen enkele uren na het voltooien van het ontwerp van het 3D-model kan een onderdeel worden geassembleerd.

“Toen we met het bedrijf begonnen, hadden we kleine oplages. Gelukkig is 3D-printen heel flexibel. Je kunt iets tekenen en het de volgende dag hebben, dus het R&D-proces wordt versneld.”

Andre Kamperman, VEDDAN.

De kosten spelen ook een belangrijke rol bij de productie van VEDDAN. De VEDDAN-luidsprekers zijn een topproduct voor geluidsliefhebbers, dus daar hangt natuurlijk een hoog prijskaartje aan. 3D-printen stelde VEDDAN in staat om on-demand betrouwbare onderdelen van hoge kwaliteit te produceren, waardoor de productiekosten van de luidspreker en uiteindelijk de retailkosten voor de klant daalden. Als alternatief hadden methoden als CNC-frezen, persen of spuitgieten kunnen worden gebruikt voor deze toepassingen, maar het VEDDAN-team vond 3D-printen het meest kosten- en tijdefficiënt. Dat drukt de productiekosten en verhoogt de winstmarges.

Materialen

VEDDAN heeft goed nagedacht over de keuze van de juiste materialen voor de 3D-geprinte onderdelen. Na het testen van verschillende materialen en het vergelijken van verschillende resultaten, koos het team ervoor om PET-G te gebruiken als het primaire materiaal voor de interne 3D-geprinte onderdelen. PET-G toonde enkele akoestische voordelen ten opzichte van de andere materialen, terwijl de mechanische taaiheid behouden bleef. VEDDAN nam 3D-printen een stap verder met een slimme oplossing om sterkte, gewicht en stevigheid toe te voegen aan de luidsprekerbasis, die geprint is in PET-G. De basis is geprint met minimale tot geen vulling en vloeibare epoxy is in de print gegoten, waardoor de constructiekenmerken uitblinken terwijl de aanpasbare eigenschappen van 3D-printen behouden blijven. Als alternatief zou dit onderdeel CNC-gefreesd zijn, wat de kosten en levertijden zou hebben verhoogd, een slimme oplossing voor een veelvoorkomende ontwerpuitdaging.

VEDDAN and dddrop

The dddrop team is working alongside the VEDDAN team and provides assistance and expert input, and is proud to be a part of such an outstanding project. Implementing 3D printing allows innovators to visualize and bring incredible new designs to life that have the potential to change industries, just as the VEDDAN speaker is set to change the way we listen to music.

Explore more about the VEDDAN speakers at VEDDAN.com